بلبرینگ چیست؟

آیا تا به حال به نحوهی کار اشیایی که در اطراف خود می بینید دقت کرده اید؟ در طول تاریخ، بشر همیشه به دنبال پیشرفت و توسعه بوده و نتیجه این پیشرفت ها تولید قطعاتی حیاتی است که شاید در زندگی روزمره آنچنان به چشم نیایند. بلبرینگ ها از مهم ترین ابزار های مکانیکی هستند که کاربرد بسیار زیادی در ساخت ماشین آلات و دستگاه های صنعتی و غیر صنعتی دارند. این قطعات در هر سازه ای که حرکت مداوم دارد به کار گرفته میشوند و باعث کاهش اصطکاک بین اجزا شده و در نتیجه مانع استهلاک قطعات می شود. احتمالا نام بلبرینگ بیشتر در صنعت خودروسازی به گوشتان خورده ولی جالب است بدانید بلبرینگ در سازه هایی بسیار ساده مانند کشوهای کابینت و سازه هایی مهم مانند ساختمان های ضد زلزله نیز به کار می رود. به طور کلی بلبرینگ ها در صنایع خودرو سازی، راه آهن و دستگاه های صنعتی کاربرد بیشتری دارند. در ادامه این مقاله به جزئیات اساسی تری در خصوص بلبرینگ ها می پردازیم.

اجزای سازنده بلبرینگ

هر بلبرینگ از چهار بخش کنس، کاسه نمد، قفسه و ساچمه تشکل شده است؛ به این صورت که اجزا در میان کنس داخلی و خارجی قرار گرفته اند و ساچمه نیز در قفسه جاگذاری شده در نتیجه اجزا بدون برخورد های اضافه حرکت کنند. یکی از اصلی ترین اجزای بلبرینگ کنس یا همان رینگ است که وظیفهی محصور کردن دیگر اجزا را دارد و در نتیجه حرکت غلتشی امکان پذیر خواهد شد. در اکثر موارد کنس ها را از جنس آلیاژهای سخت می سازند تا بر اثر غلتش آسیب نبیند. کاسه نمد نیز یکی دیگر از قطعات تشکیل دهنده بلبرینگ می باشد که مانند عایق عمل کرده و از ورود هرگونه مواد خارجی به عنوان مثال روغن یا آب جلوگیری می کند. کاسه نمد ها در دو حالت تماسی و غیر تماسی قرار می گیرند و به این معناست که با رینگ داخلی به چه اندازه فاصله دارند؛ همچنین مواد سازنده کاسه نمد ها متناسب با شرایط قرار گیری آن ها مشخص می شود. می توان گفت قفسه یا cage اصلی ترین بخش یک بلبرینگ بوده که مانند محافظی برای ساچمه ها عمل می کند تا ساچمه ها با هم برخوردی نداشته باشند؛ در نتیجه در سرعت های بالا مانع از لرزش میشود. در واقع کیج ها با حفظ فاصله مناسب میان ساچمه ها باعث عملکرد بهتر و طول عمر بیشتر بلبرینگ ها می شوند. مواد سازنده قفسه ها عموما از فولاد، برنج و یا پلاستیک بوده که با توجه به شرایط محیطی مانند دما، سرعت چرخش، میزان بار و… انتخاب می شوند.

ساچمه ها اجزای غلتکی بلبرینگ می باشند که در انواع مختلف مانند مخروطی، استوانه ای، گرد و سوزنی ساخته می شوند. قابل توجه است که ساچمه های گرد بهترین و کاربردی ترین نوع ساچمه بوده که علاوه بر سرعت بالا، قابلیت تحمل وزن بیشتری از بار را نیز دارد. در واقع ساچمه ها با غلتش خود موجب حرکت بلبرینگ شده و با مقاومت بالا، از بلبرینگ در برابر فشار محافظت می کند. جنس ساچمه ها معمولا از فولاد، سرامیک و پلاستیک بوده که با توجه به شرایط تغییر می کند.

می توان گفت قفسه یا cage اصلی ترین بخش یک بلبرینگ بوده که مانند محافظی برای ساچمه ها عمل می کند تا ساچمه ها با هم برخوردی نداشته باشند؛ در نتیجه در سرعت های بالا مانع از لرزش میشود. در واقع کیج ها با حفظ فاصله مناسب میان ساچمه ها باعث عملکرد بهتر و طول عمر بیشتر بلبرینگ ها می شوند. مواد سازنده قفسه ها عموما از فولاد، برنج و یا پلاستیک بوده که با توجه به شرایط محیطی مانند دما، سرعت چرخش، میزان بار و… انتخاب می شوند.

ساچمه ها اجزای غلتکی بلبرینگ می باشند که در انواع مختلف مانند مخروطی، استوانه ای، گرد و سوزنی ساخته می شوند. قابل توجه است که ساچمه های گرد بهترین و کاربردی ترین نوع ساچمه بوده که علاوه بر سرعت بالا، قابلیت تحمل وزن بیشتری از بار را نیز دارد. در واقع ساچمه ها با غلتش خود موجب حرکت بلبرینگ شده و با مقاومت بالا، از بلبرینگ در برابر فشار محافظت می کند. جنس ساچمه ها معمولا از فولاد، سرامیک و پلاستیک بوده که با توجه به شرایط تغییر می کند.

ضرورت وجود بلبرینگ در سازه ها

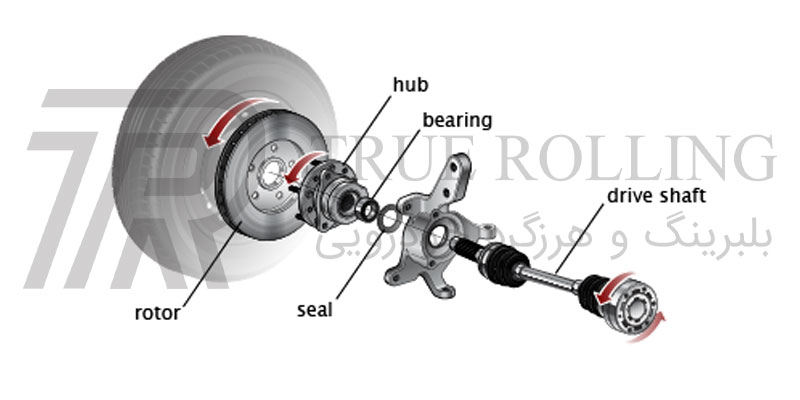

همان طور که قبل تر اشاره کردیم، بلبرینگ ها در عین کوچک بودن نقش بسیار مهمی را در خودرو ها ایفا می کنند به طوری که در صورت سالم بودن بلبرینگ، از استهلاک قطعات و هدر رفتن انرژی جلوگیری شده و خودرو عملکرد بهتری دارد. میتوان اساس کار بلبرینگ را به شیوه ای آسان تر بیان کرد؛ برای حرکت دادن یک شئ، غلت خوردن آن بسیار راحت تر از کشیدن است. در واقع نحوه کارکرد بلبرینگ نیز به همین صورت است و در حین ایجاد حرکت و انتقال نیرو از اصطکاک و آسیب های ناشی از آن نیز جلوگیری می کند در نتیجه باعث ایجاد کیفیت بالاتری در حرکت می شود. یکی از اساسی ترین ویژگی های بلبرینگ، تحمل بار به صورت محوری و شعاعی می باشد؛ در واقع فشار حاصل از این بار از لایه های بیرونی به رینگ خارجی وارد شده و به همین ترتیب به ساچمه ها منتقل می شود. ساچمه ها با ایجاد حرکت چرخشی، این بار را به رینگ داخلی وارد می کنند و به این ترتیب این چرخه موجب حرکت قطعات چرخشی متصل به بلبرینگ خواهد شد. هنگام ساخت بلبرینگ ها عوامل و شرایط مختلفی نظیر دما، سرعت حرکت، وزن قطعات و… در نظر گرفته می شود. به عنوان مثال بلبرینگ های سرامیکی مناسب قطعات سبک تر و حرکت با سرعت بالا تر هستند و همچنین در برابر دما بسیار مقاوم اند و یا بلبرینگ های فولادی در عین مقاومت در برابر خوردگی و زنگ زدگی، تحمل بار کمتری دارند. به طور کلی سازندگان بلبرینگ ها از آلیاژ هایی با استاندارد AISI 420 و AISI 52100 در تولید بلبرینگ استفاده می کنند و با توجه به شرایط، گاهی ورق های پرس شدهی برنجی، فولادی، سرامیکی و… نیز به کار می رود.

به طور کلی بلبرینگ ها از مهم ترین قطعات هر سازهای به ویژه خودرو ها هستند؛ بنابراین برای طول عمر بیشتر و کیفیت بهتر سازه ها نیاز است از بلبرینگ های مرغوب و به روز شده استفاده شود. قابل ذکر است که “توانا راستین نیروان” با بهره مندی از دانش تخصصی، قابلیت ارائه بلبرینگ های خودرویی و انواع قطعات با کیفیت بالا را با امکان گارانتی از طریق تامین کنندگان معتبر فراهم کرده است.

هنگام ساخت بلبرینگ ها عوامل و شرایط مختلفی نظیر دما، سرعت حرکت، وزن قطعات و… در نظر گرفته می شود. به عنوان مثال بلبرینگ های سرامیکی مناسب قطعات سبک تر و حرکت با سرعت بالا تر هستند و همچنین در برابر دما بسیار مقاوم اند و یا بلبرینگ های فولادی در عین مقاومت در برابر خوردگی و زنگ زدگی، تحمل بار کمتری دارند. به طور کلی سازندگان بلبرینگ ها از آلیاژ هایی با استاندارد AISI 420 و AISI 52100 در تولید بلبرینگ استفاده می کنند و با توجه به شرایط، گاهی ورق های پرس شدهی برنجی، فولادی، سرامیکی و… نیز به کار می رود.

به طور کلی بلبرینگ ها از مهم ترین قطعات هر سازهای به ویژه خودرو ها هستند؛ بنابراین برای طول عمر بیشتر و کیفیت بهتر سازه ها نیاز است از بلبرینگ های مرغوب و به روز شده استفاده شود. قابل ذکر است که “توانا راستین نیروان” با بهره مندی از دانش تخصصی، قابلیت ارائه بلبرینگ های خودرویی و انواع قطعات با کیفیت بالا را با امکان گارانتی از طریق تامین کنندگان معتبر فراهم کرده است.

انواع بلبرینگ ها

با توجه به ویژگی ها و نحوه عملکرد بلبرینگ ها می توان آن ها را در دسته های جداگانه تقسیم بندی کرد. یکی از این دسته بندی ها بلبرینگ شیار عمیق یا Deep Groove Ball Bearings بوده که به عنوان معروف ترین و پرکاربرد بلبرینگ شناخته می شود. این نوع بلبرینگ ها در هر رینگ، یک شیار دایره ای دارند که شعاع آن با شعاع ساچمه برابر است و نام این نوع بلبرینگ ها نیز از همین ویژگی گرفته شده است. همچنین این شیار ها موجب افزایش تحمل بار شعاعی نیز هستند. این بلبرینگ خود به سه نوع شیار یک ردیفه، دو ردیفه و شیار فولاد ضد زنگ تقسیم بندی شده که به علت فاصله بین کاسه نمد و رینگ داخلی، سرعت آن افزایش یافته و نصب آسان تری نیز دارد. انواع بلبرینگ های شیار عمیق در صنعت خودرو سازی، دینام، هرزگرد و… بسیار کاربردی هستند. بلبرینگ انواع دیگری نیز دارد به عنوان مثال بلبرینگ تماس زاویه ای که این نوع تفاوت های زیادی با بلبرینگ شیار عمیق ندارد. یکی از تفاوت های این دو نوع بلبرینگ در آن است که بلبرینگ تماس زاویه ای، حرکتی زاویه دار بین رینگ هایش دارد که در زاویه های 15، 25 و 40 درجه تنظیم می شود و همچنین رینگ ها به صورت نسبی جابجا می شوند. از ویژگی های دیگر این دسته می توان به دو ردیف بودن ساچمه ها اشاره کرد. همچنین هرچه میزان زاویهی تماس رینگ داخلی بیشتر باشد، تحمل بار محوری بیشتر و تحمل بار شعاعی کمتر خواهند شد. بلبرینگ تماس زاویه ای در مواردی مانند ماشین آلات صنعتی، دستگاه های تراش CNC و.. به کار می رود. یکی دیگر از انواع بلبرینگ ها، بلبرینگ خود تنظیم بوده که همان طور که از نامش پیداست، قابلیت تنظیم خودکار با شفت را دارد. این نوع نیز همانند بلبرینگ تماس زاویه ای، از دو ردیف ساچمه تشکیل شده و یک رینگ مشترک بیرونی نیز دارد. قابل توجه است که بلبرینگ خود تنظیم، دارای انحنا در شیار های ساچمه بوده و همین امر موجب می شود که به هنگام کاهش یا افزایش زاویه، سازه آسیبی نبیند. این دسته از بلبرینگ ها در مواردی مانند ماشین آلات کشاورزی استفاده شوند.

یکی از معروف ترین بلبرینگ های تولید شده، بلبرینگ سرامیکی بوده و تماما از سرامیک ساخته شده است. همانطور که پیش تر اشاره کردیم بلبرینگ های سرامیکی به علت اصطکاک کمتر باعث سرعت عملکرد بیشتری می شوند. علاوه بر این ویژگی ها، این نوع بلبرینگ طول عمر بیشتری نسبت به دیگر نوع ها داشته و عایق جریان الکتریسیته نیز می باشد. جالب است بدانید بلبرینگ سرامیکی کامل قابلیت تحمل دما تا 1000 درجه سانتی گراد را دارد و همین امر موجب شده تا در هوافضا و یا خودروهای مسابقه ای کاربرد داشته باشد.

آخرین دسته بندی، بلبرینگ هیبرید سرامیکی می باشد که از ساچمه های سرامیکی و بدنه فولادی ساخته شده. این دسته نیز مانند بلبرینگ سرامیکی کامل ویژگی هایی همچون سرعت بالا و طول عمر مفید را دارد و در مقایسه با بلبرینگ های فولادی، می توان به وزن کم بلبرینگ هیبرید سرامیکی و کاربری چند منظورهی این بلبرینگ و در عین حال راندمان بالای آن اشاره کرد. این موارد سبب شده تا بلبرینگ هیبرید سرامیکی در صنایع موتور های الکتریکی، تجهیزات آزمایشگاهی و… مورد استفاده قرار گیرد.

یکی دیگر از انواع بلبرینگ ها، بلبرینگ خود تنظیم بوده که همان طور که از نامش پیداست، قابلیت تنظیم خودکار با شفت را دارد. این نوع نیز همانند بلبرینگ تماس زاویه ای، از دو ردیف ساچمه تشکیل شده و یک رینگ مشترک بیرونی نیز دارد. قابل توجه است که بلبرینگ خود تنظیم، دارای انحنا در شیار های ساچمه بوده و همین امر موجب می شود که به هنگام کاهش یا افزایش زاویه، سازه آسیبی نبیند. این دسته از بلبرینگ ها در مواردی مانند ماشین آلات کشاورزی استفاده شوند.

یکی از معروف ترین بلبرینگ های تولید شده، بلبرینگ سرامیکی بوده و تماما از سرامیک ساخته شده است. همانطور که پیش تر اشاره کردیم بلبرینگ های سرامیکی به علت اصطکاک کمتر باعث سرعت عملکرد بیشتری می شوند. علاوه بر این ویژگی ها، این نوع بلبرینگ طول عمر بیشتری نسبت به دیگر نوع ها داشته و عایق جریان الکتریسیته نیز می باشد. جالب است بدانید بلبرینگ سرامیکی کامل قابلیت تحمل دما تا 1000 درجه سانتی گراد را دارد و همین امر موجب شده تا در هوافضا و یا خودروهای مسابقه ای کاربرد داشته باشد.

آخرین دسته بندی، بلبرینگ هیبرید سرامیکی می باشد که از ساچمه های سرامیکی و بدنه فولادی ساخته شده. این دسته نیز مانند بلبرینگ سرامیکی کامل ویژگی هایی همچون سرعت بالا و طول عمر مفید را دارد و در مقایسه با بلبرینگ های فولادی، می توان به وزن کم بلبرینگ هیبرید سرامیکی و کاربری چند منظورهی این بلبرینگ و در عین حال راندمان بالای آن اشاره کرد. این موارد سبب شده تا بلبرینگ هیبرید سرامیکی در صنایع موتور های الکتریکی، تجهیزات آزمایشگاهی و… مورد استفاده قرار گیرد.